Maximize Efficiency, Minimize Downtime

Program VERICUT, którego producentem jest amerykańska firma CGTech założona w 1988 roku, stał się wiodącym oprogramowaniem służącym do symulacji obróbki CNC. Pozwala on na wykrywanie błędów, potencjalnych kolizji oraz optymalizację kodu NC. VERICUT jest z powodzeniem wykorzystywany zarówno przez małe przedsiębiorstwa jak i duże koncerny międzynarodowe, uniwersytety, szkoły oraz agencje rządowe w ponad 55 krajach na całym świecie.

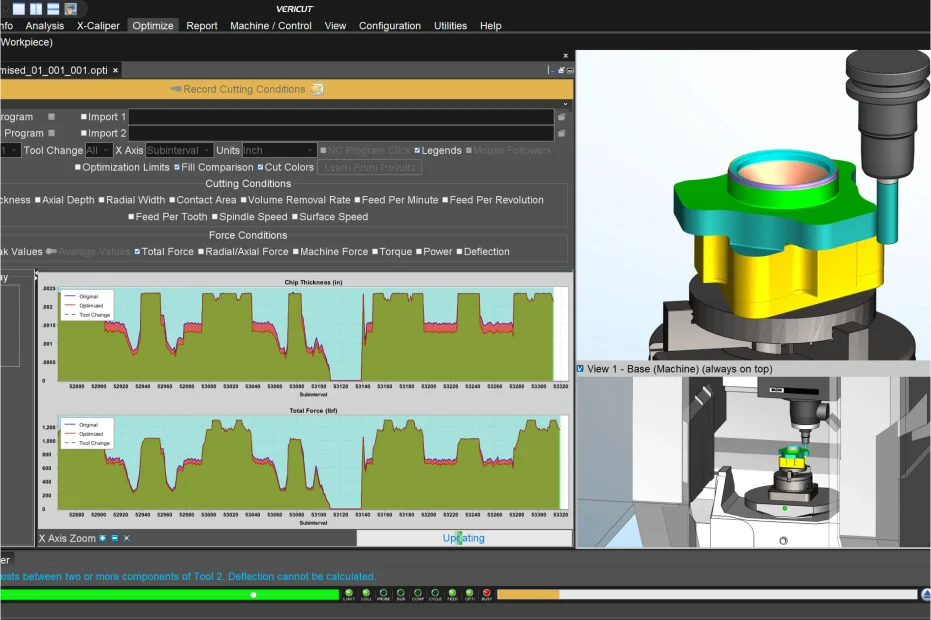

VERICUT usprawnia wdrożenie programów NC poprzez eliminację prób wykonywanych na rzeczywistej obrabiarce przenosząc ten proces do środowiska programu. Ponadto optymalizuje programy NC skracając czas obróbki i zwiększa jakość otrzymanej powierzchni. VERICUT symuluje wszystkie rodzaje maszyn CNC, włącznie z wiodącymi producentami takimi jak Mazak, Makino, DMG/Mori Seiki, Okuma itp. Program ten jest niezależny ale może być zintegrowany z większością systemów CAM.